La importancia de los análisis de riesgos en la implementación de un SIS

- 3 agosto, 2017

- Por: ETCFunsafe

- Categoría: Artículos de Interés,

Los Sistemas Instrumentados de Seguridad (SIS), tal y como los describe la normativa de referencia (IEC61508, IEC-61511 e ISA-84), empiezan a ser conocidos en el ámbito industrial/petroquímico, y cada vez más se implementan en diferentes plantas de proceso, favoreciendo la reducción del riesgo hasta niveles tolerables/aceptables y, por tanto, minimizando la probabilidad de escenarios de peligro.

Carlos J. Gasco Lallave

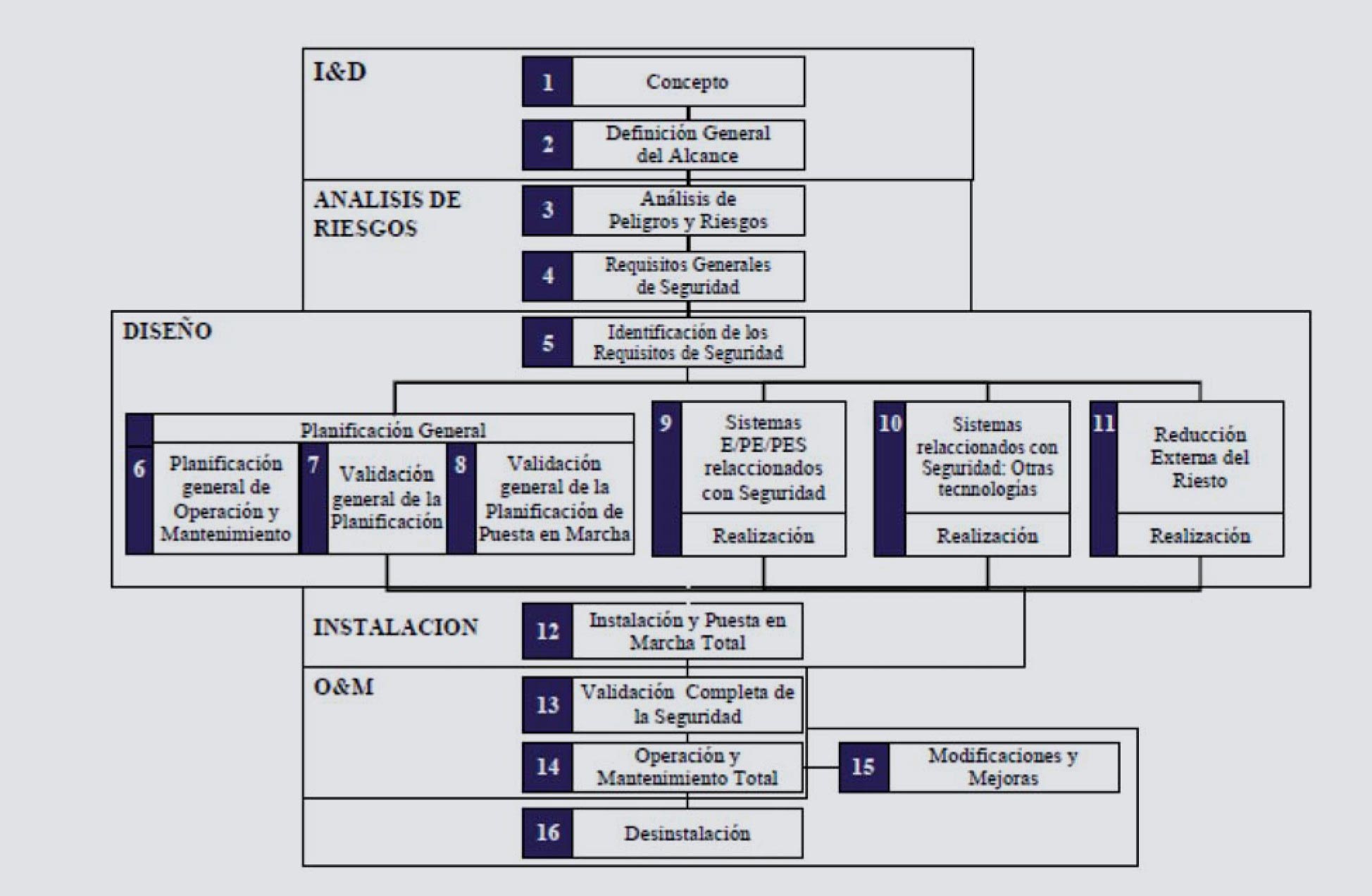

El proceso de implementación puede ser complejo, no tanto en los estudios y desarrollos matemáticos que lo sostiene, ya que normalmente se pueden usar una serie de aproximaciones conservadoras en los cálculos que nos los facilitan sustancialmente, sino en asegurar un mínimo de calidad y fiabilidad en las distintas etapas a tener en cuenta del Ciclo de Vida del SIS (Figura 1).

Las grandes compañías, algunas de ellas con representación en los diferentes comités que han ido estructurando la normativa de referencia (como el comité de ISA SP84) a lo largo de los últimos años, poseen recursos y metodologías en sus estándares de seguridad adaptadas a dicha normativa, lo que facilita la comprensión y el trabajo a la hora de afrontar un estudio de seguridad funcional.

Sin embargo, aquellas más pequeñas, con menos recursos o que, simplemente, se han subido más tarde al tren de la seguridad funcional, pueden encontrar dificultades a la hora de entender y adaptar a sus estándares entender y adaptar a sus estándares multitud de requerimientos recogidos en la normativa y que aplican a las diferentes fases del ciclo de vida. Hasta hace bien poco existían pocas o ninguna publicación seria (en español) que englobara todo el ciclo de vida de un SIS de forma estructurada y sintetizada, facilitando su comprensión y aplicación. Y la mayoría de artículos referidos a la seguridad funcional en diversas revistas del sector industrial, petroquímico, automoción, etc. suelen centrarse en la fase de diseño del CdV, de gran importancia y para el que se requieren profundos conocimientos, pero que no deja de ser un eslabón más en la cadena. En este artículo hablaremos del eslabón anterior al diseño, el análisis de riesgos; eslabón del que colgará el resto de la cadena y de cuyo estudio debemos asegurar un mínimo de calidad y fiabilidad.

Figura 1. Ciclo de Vida del SIS

EVALUACIÓN DEL RIESGO

Las instalaciones industriales que almacenan, procesan y generan sustancias peligrosas, tienen asociado un determinado nivel de riesgo, dado que existe la posibilidad de inducir consecuencias adversas sobre elementos vulnerables (hombre, bienes materiales y medio ambiente) como resultado de los efectos dañinos (térmicos, físico y/o químicos) originados por sucesos incontrolados en sus instalaciones o actividades.

En este sentido, se entiende por accidente grave cualquier suceso (emisión en forma de fuga o vertido, incendio o explosión importantes) que sea consecuencia de un proceso no controlado durante el funcionamiento de cualquier establecimiento que suponga una situación de grave riesgo, inmediato o diferido, para las personas, los bienes y el medio ambiente, bien sea en el interior o en el exterior del establecimiento.

Las instalaciones industriales que tienen asociado un determinado nivel de riesgo deben adoptar estrictos criterios tanto en el diseño de las instalaciones y equipos como en la adopción de medidas de seguridad. Dichas medidas de seguridad se traducen en múltiples capas de protección de las instalaciones. Cada capa de protección está compuesta de equipos y/o procedimientos de control que actúan conjuntamente con otras capas de protección para controlar y/o mitigar los riesgos de los procesos. El primer paso es, pues, conocer de forma previa el concepto de riesgo y la forma de establecer los criterios de aceptabilidad del mismo.

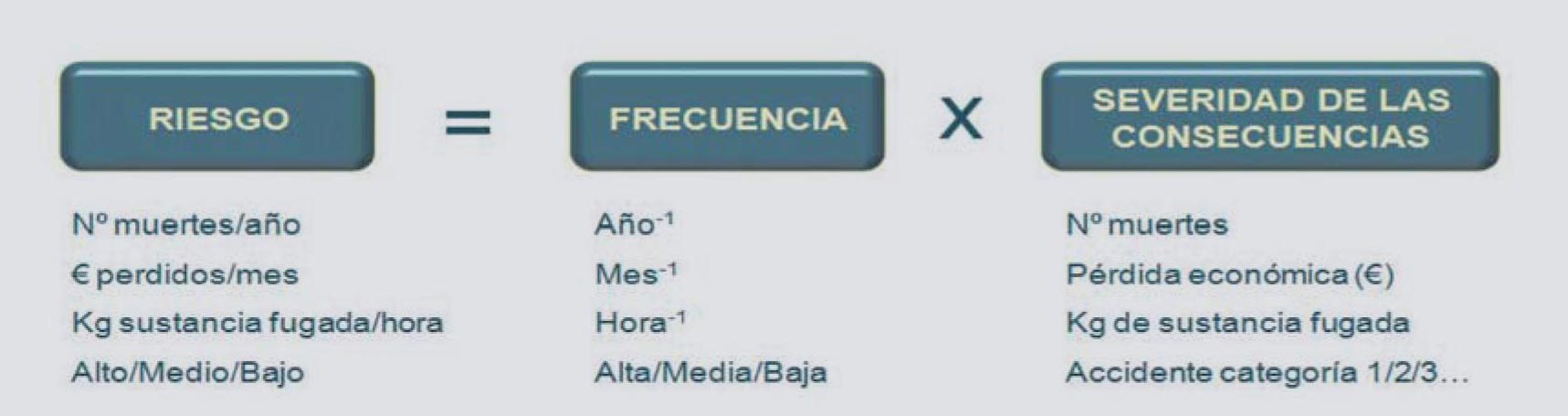

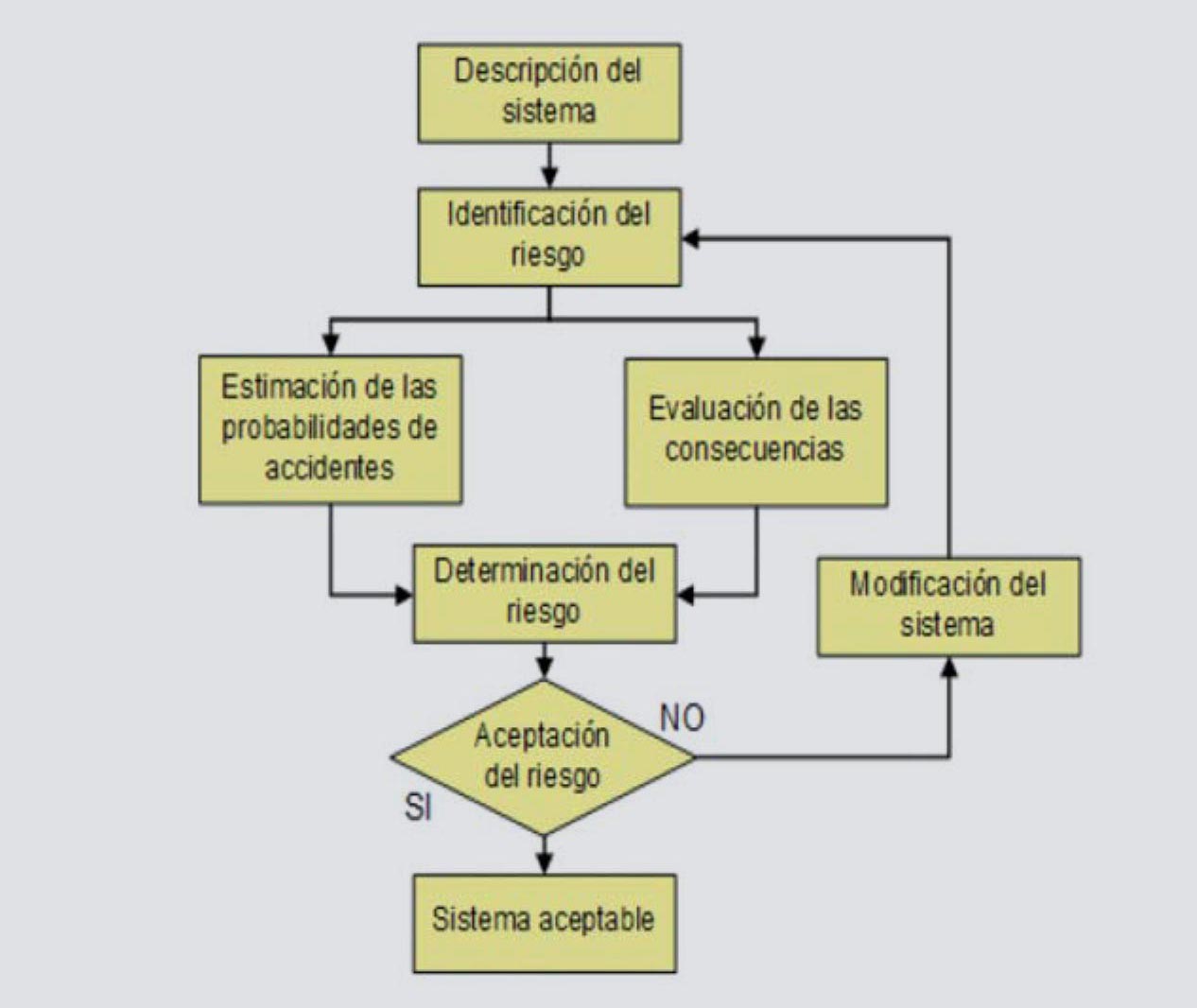

Figura 2

- Riesgo: Se define como “una medida de la probabilidad de que se materialicen las pérdidas económicas, daños a seres humanos o medioambientales, en términos de frecuencia y magnitud de las pérdidas o daños” (Figura 2).

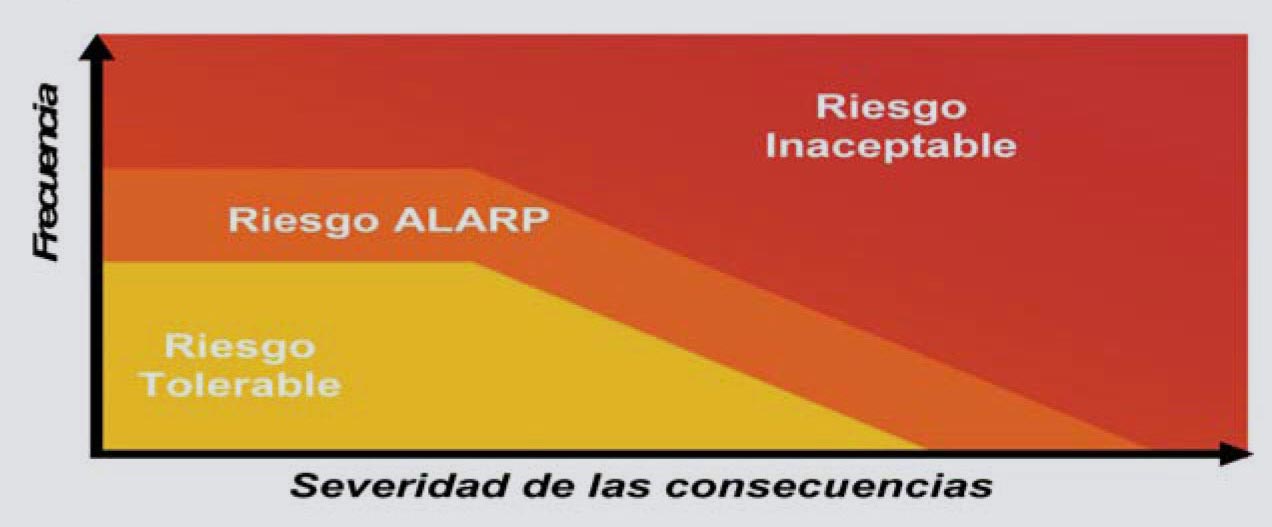

- Criterios de Aceptabilidad: Para establecerlo es necesario definir las zonas donde el riesgo es aceptable, inaceptable (será necesario adoptar medidas de seguridad adicionales a las existentes) y ALARP (As Low As Reasonably Practicable, Riesgo susceptible de ser reducido hasta donde razonablemente sea posible), para los distintos escenarios identificados (Figura 3). Existen diferentes metodologías de análisis de riesgos. La correcta identificación y elección de ellas no sólo permitirá tener un fiel reflejo de los aspectos de seguridad propios de la instalación, sino que, además, permitirá eliminar aquellos puntos más conflictivos mediante un proceso iterativo de mejoras y evaluación posterior de la instalación, hasta obtener un nivel aceptable de riesgo de acuerdo a los criterios de aceptabilidad establecidos internamente por la propia corporación. Es importante involucrar a expertos en seguridad industrial y técnicos conocedores de las operaciones y los procesos químicos a estudiar, con el fin de:

- Reconocer las situaciones peligrosas en actividades en las que se manejan materiales que implican riesgos con objeto de revisar el diseño y establecer medidas correctoras o preventivas.

Figura 3

- Identificar los escenarios de posibles accidentes, con el fin de evaluarlos y cuantificarlos en un análisis de riesgos. Las distintas técnicas de identificación de riesgos pueden agruparse, fundamentalmente, en tres grupos:

- a) Métodos Cualitativos: Tienen como objetivo establecer la identificación de los riesgos en el origen, así como la estructura y/o secuencia con que se manifiestan cuando se convierten en accidente. En ocasiones son preliminares y sirven de soporte estructural para los estudios cuantitativos. Son cualitativos los siguientes métodos:

- Bases de datos o análisis histórico de accidentes.

- Análisis HAZID o Análisis Preliminar de Riesgos.

- Análisis What if?

- Análisis mediante listas de chequeo o check list.

- Análisis de Modo de Fallo y Efectos (FMEA).

- Análisis mediante Árbol de Fallos (FTA).

- Análisis mediante Árbol de Sucesos.

- Estudios de Riesgo y Operabilidad (HAZOP).

- b) Métodos Semicuantitativos: Pretenden, mediante la combinación de unos factores globales (penalizadores o bonificadores) de riesgo, establecer directamente el riesgo (R) o la severidad (S). Casi siempre conducen a resultados globales y relativos que sirven para comparar riesgos concretos procedentes de plantas industriales diversas. Los factores de riesgos y las escalas para enjuiciarlos proceden de la experiencia en casos similares al que se estudie. Son semicuantitativos los siguientes métodos:

- Análisis del riesgo con evaluación del riesgo intrínseco.

- Análisis de modo de fallo, efectos y consecuencias (FMCEA).

- Índices de riesgo.

- c) Métodos Cuantitativos: Tienen como objetivo recorrer el trayecto de la evolución probable del accidente desde el origen (fallos en equipos y/o operaciones) hasta establecer la variación del riesgo con la distancia, así como la particularización de dicha variación estableciendo los valores concretos de riesgo para los elementos vulnerables (habitantes, casas, otras instalaciones…) situados en localizaciones a distancias concretas. Es una técnica compleja que incluye cálculos para establecer la probabilidad de sucesos complejos a partir de valores individuales de la probabilidad de fallo de los elementos (equipos y humanos) iniciales. Sus herramientas fundamentales son la lógica matemática, estadísticas de frecuencia de ocurrencia de fallos, fiabilidad de equipos y cálculo de probabilidades. Son cuantitativos los siguientes métodos:

- Análisis cuantitativo mediante Árbol de Fallos (FTA).

- Análisis cuantitativo mediante árbol de sucesos.

- Análisis cuantitativo de riesgos en el entorno.

- Análisis de Markov.

- a) Métodos Cualitativos: Tienen como objetivo establecer la identificación de los riesgos en el origen, así como la estructura y/o secuencia con que se manifiestan cuando se convierten en accidente. En ocasiones son preliminares y sirven de soporte estructural para los estudios cuantitativos. Son cualitativos los siguientes métodos:

Figura 4

De forma muy esquematizada, deberemos tener en cuenta el proceso expresado en la Figura 4 a la hora de identificar y analizar los diferentes riesgos. Puesto que la correcta identificación de los riesgos y su análisis son la base de partida para un correcto diseño, basado en un compromiso entre seguridad, fiabilidad y coste, es fundamental seguir unos criterios de selección como se indica a continuación:

- Fase de desarrollo de la planta o proceso: Aunque la fase de ingeniería de diseño es esencial en la evaluación de riesgos, también merecen atención las fases de arranque, operación y parada. En muchos casos, lo más conveniente será identificar los ries- gos importantes tan pronto como sea posible, evitando costes de rediseño y modificación. A dicha evaluación previa le seguirá un análisis detallado de la instalación tan pronto como se conozcan las condiciones principales y el diseño de las líneas del proceso.

- Niveles potenciales de consecuencias: La evaluación de la situación más desfavorable dará lugar a los niveles más conservadores de riesgo, que podrá justificar la elección de un estudio en mayor o menor profundidad.

- Complejidad de la planta o proceso: El grado de complejidad de la planta o proceso podrá condicionar la elección de la técnica seleccionada. Las plantas que desarrollen un proceso de alta complejidad y precisen, por tanto, de un complicado sistema de seguridad, requerirán estudios en profundidad. Dichos estudios, en cualquier caso, serán rentables considerando el costo asociado a dichas medidas de seguridad, al centrarlas en los puntos con mayor nivel de riesgo.

- Experiencia del personal: grado de conocimiento de las técnicas. La experiencia del personal en el uso de una determinada técnica resulta- rá esencial para un buen estudio. En general, será más apropiado emplear un método sencillo bien conocido que tratar de utilizar un método más complejo del que no se tenga experiencia.

- Información y datos requeridos o disponibles: Algunas de las técnicas requieren un mayor volumen de datos, los cuales no siempre estarán disponibles. Si un sistema está escasamente documentado, o sólo está diseñado en su fase preliminar, resultará poco efectivo y de difícil realización el intentar aplicar una detallada evaluación del riesgo.

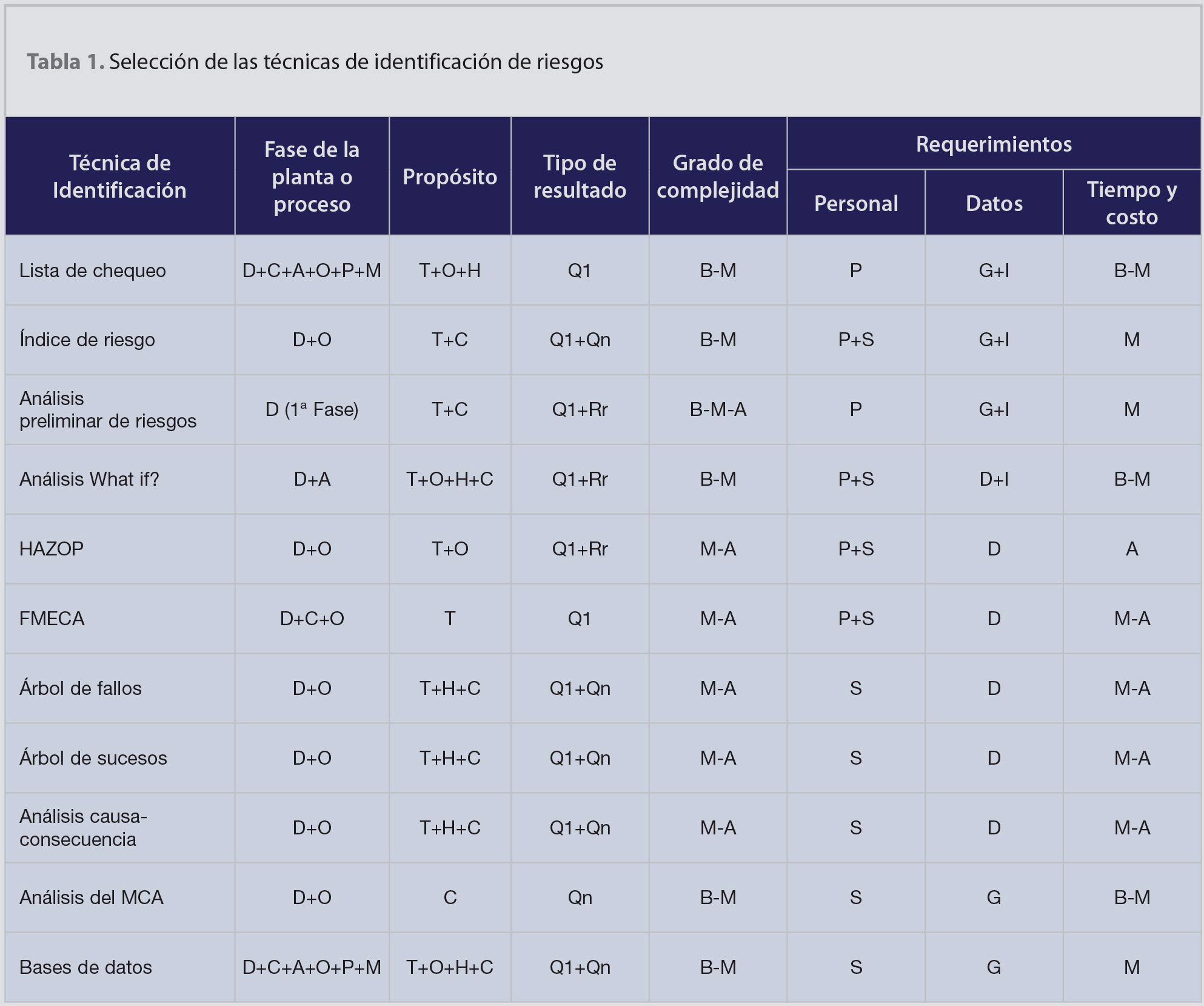

- Requerimientos de tiempo y costo: Aunque el tiempo y el costo no deben ser los factores más determinantes al realizar una identificación de riesgos, los recursos empleados deben estar de algún modo en relación con el coste de las modificaciones a introducir en la planta para reducir el riesgo. En la Tabla 1 se muestran las diferentes técnicas de identificación y evaluación, así como los atributos en base a los que se deben seleccionar.

Atributos de Selección:

- Fase de la planta o proceso: D: Diseño, C: Construcción, A: Arranque, O: Operación, P: Parada, M: Modificación

- Propósito. Los propósitos, serán conocer: T: Fallos técnicos, O: Fallos en operación, H: Fallos humanos, C: Grado de consecuencias

- Tipo y naturaleza de los resultados: Q 1 : Cualitativos, Qn: Cuantitativos, Rr: Herramienta para reducir riesgos

- Complejidad del sistema: B: Baja, M: Mediana, A: Alta

- Requerimientos de personal: P: Especialistas de planta, S: Especialistas en seguridad

- Requerimientos de datos: G: Globales, I: Intermedios, D: Detallados

- Requerimientos de tiempo y costo: B: Bajos, M: Moderados, A: Altos

Cada una de las diferentes técnicas requeriría de un estudio en profundidad inabordable en este artículo. Es recomendable que, si se quiere profundizar en los conocimientos relacionados con las diferentes metodologías de análisis de riesgos, se realice algún curso dedicado de los que existen en el mercado. Aconsejables son los que prepara ISA-España en su oferta formativa cada año, de entre los que podemos destacar el Curso “Experto en Seguridad Funcional”, que aborda el Ciclo de Vida del SIS por completo y que, además, prepara a sus alumnos para la certificación CFSE.

Asimismo, también se aconseja a los técnicos en Seguridad Funcional, o aquellos involucrados en cualquiera de las fases del Ciclo de Vida del SIS que quieran mejorar sus conocimientos, que consulten el recién publicado libro sobre Seguridad Funcional de ISA con la editorial Díaz de Santos: Sistemas Instrumentados de Seguridad y Análisis SIL.